オフィス家具 の加工における 技術的な飛躍

小ロット、 生産性、 自動化。Bejot 社は、 オフィス家具 の製造を専門とするポーランドのファミリー企業です。

今回は、 生産 ・ 物流担当の Marcin Durzyński (マルシン・ドゥルジンスキー)に、 創業から今日までの歩みと、 市場ニーズに積極的に応えるために導入した技術的なソリューションについてお話を伺いました。

デザイン、 品質、 人間工学の観点から高まる顧客の期待に応え、 さらに発展するために、 彼は最先端の機械群を手に入れることを決意し、 金属パイプとワイヤーベンディング用にそれぞれBLMグループの機械2台を購入することにしました。

目次

Bejotの選択

パイプレーザー加工への投資

急速な事業展開の中で、 どのような新規機械投資を決断されたのでしょうか?

最新の鋸切断機からレーザー加工機まで、 幅広く検討しました。

最初の性能分析の後、 レーザー加工が私たちが求めていたソリューションであることが明らかになりました。

私たちは市場のベンチマークを開始し、 主に私たちのパートナーや、 私たちとコラボレーションしている会社、 私たちのコレクションを補完している会社に話を聞きました。

その結果、 BLMグループと、 産業用レーザー加工機メーカーの世界的リーダーであるもう1社の2社がすぐに候補に残りました。

最終的な決定は、 両社のマシンを実際に使用したパートナーに相談した上で行われました。

私たちはこの技術の専門家ではないので、 パイプレーザー ・ システムのプログラミング ・ ソフトウェアを使用して、 性能を比較し、 専門家の意見に耳を傾けることができただけです。 BLMグループのArTubeは、 ユーザーにとってはるかに優れていることが判明しました。

パイプレーザー加工機LT-FIBERを導入してから2年間、 私たちのコレクションのほとんどを導入し、 近代化することができました。

パイプ曲げ加工への投資

ということは、 御社にとっては投資の時期だったということでしょうか?

そうですね、 多くの投資ニーズがありました。

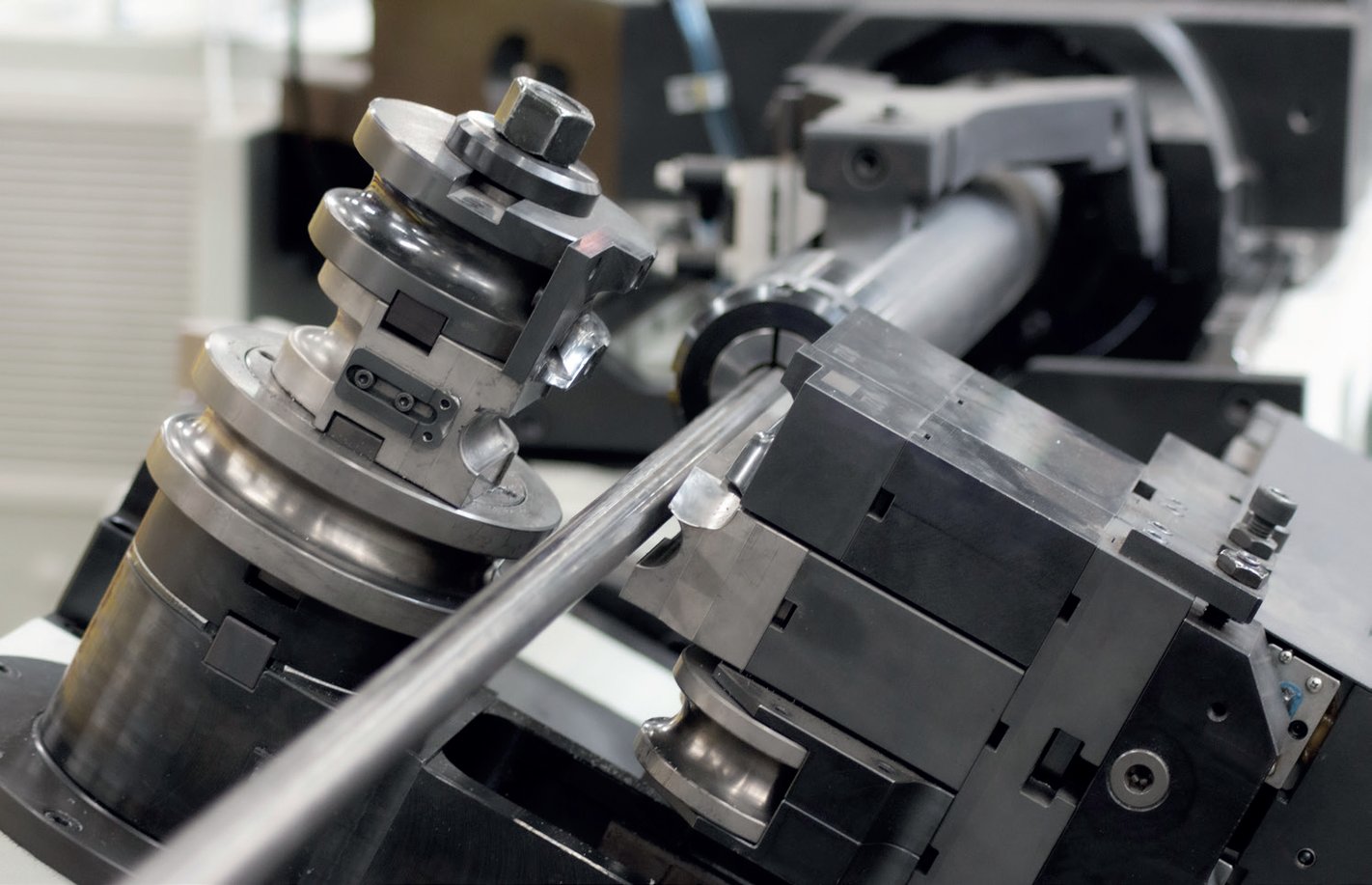

設計者や研究開発部門にまったく新しい可能性を提供するため、 どんな形状でも実現できるマシンを手に入れるべく、 パイプ曲げ技術に投資しました。 また、 レーザーカットのジョイントシステムを作るためのパイプを曲げる必要が出てきたのですが、 これは初期投資なしには不可能な場合が非常に多いのです。

当初は、 すでに持っていた油圧式パイプ曲げ機で行おうとしていました。 しかし、 一方向にしか曲げられないため、 製作できるパーツの実現性や、 得られる結果の再現性が不十分で、 LT-FIBERが導入した品質には追いつかないことがすぐに判明しました。

私たちは再び、 市場にある機械の検索と分析を開始し、 さまざまな会社を訪問し、 いくつかの機械で曲げのテストを行いました。

その結果、 E-TURN40が最も効率的であることがわかりましたが、 それは購入時に最も経済的であるということではありません。

結局、この機械を購入した理由は何ですか?

3つあります。

まず、 セットアップ時間とセットアップ後のキャリブレーションです。 ブロックツールシステムは、 事実上、 購入後一度だけキャリブレーションを行います。 また、 当社の製品レンジが広いため、 生産変更に必要な時間を短縮することも非常に重要で、 そのために曲げ工具も必要です。 当社は、 小さなシリーズの要素からなる約500種類の構造物を生産しています。

2つ目は、 同じ作業サイクルでパイプを右にも左にも曲げられることです。 このおかげで、 より長いパイプやより複雑な形状のパイプを曲げることによって、 製品を構成する要素の平均数を減らすことができました。 これにより、 溶接や研磨など、 その後の機械加工工程を減らすことができました。

そして最後に、 プログラミングソフト「VGP3D」。 理解しやすく、 使いやすく、 設定も簡単で、 ArTubeと一体化したいわゆるオールインワンシステムで、 後続の曲げ加工に伴う材料の変形を考慮してパイプに沿った切断形状の位置を補正することができるのです。

ワイヤー曲げ加工への投資

パイプ曲げ機だけでは終わらないことがわかりましたね?

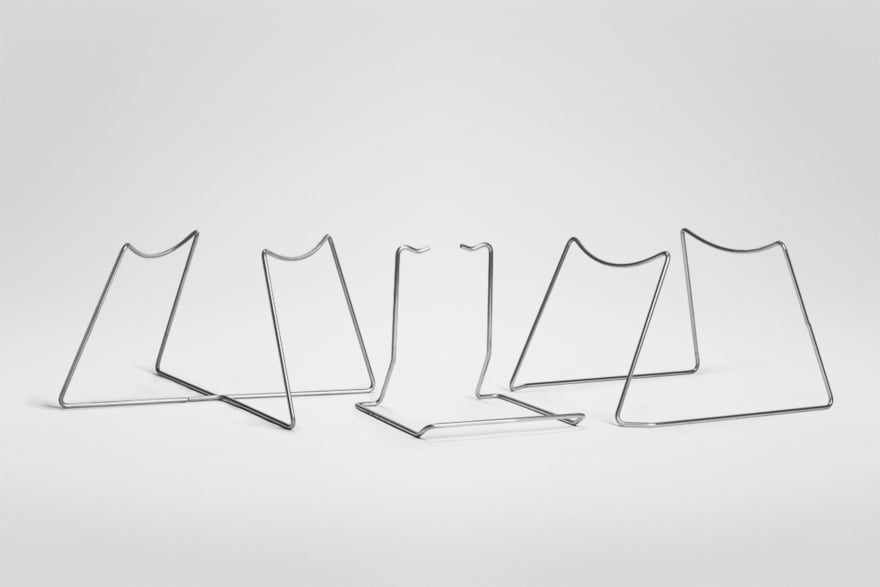

確かに、 ある業界のイベントで、 コイルから曲げることができるダブルヘッドのワイヤー曲げ機に目が留まりました。

分析した結果、 このタイプのベンディングマシンを購入すれば、 製造時間を4倍に短縮できるという結論に達したのです。

それまでのワイヤー製造は、 6mほどの長さに矯正された材料を購入するのが基本でしたが、 ワイヤー自体が非常に柔軟で、 積み下ろしが難しいのです。 さらに、 長さに合わせて切断し、 その後、 特殊な治具を備えたパイプ曲げ専用機で曲げなければならないケースも多く、 時間の無駄と多くの材料の廃棄を余儀なくされていました。

DH4012は、 棒材とコイル材の両方を曲げることができるダブルベンディングヘッドを備えた自動線材曲げ機で、 コイル材を購入して機械にセットするだけで、 これらの段階をすべて省略することができます。

DH4012では、 ワイヤーの切断、 矯正、 曲げ加工を行っています。 さらに、 溶接部の補強のため、 ワイヤー先端の面取り装置の搭載も依頼した。 さらに、 ワイヤーベンダー機での曲げ加工は、 従来のパイプベンディングマシンよりも高速に行えます。

当初、 単頭式のワイヤーベンダー機はたくさんありましたが、 オフィスチェアによく使われる直径11mmのワイヤーに対応した複頭式のワイヤーベンダー機がないに等しいという問題がありました。

なぜダブルヘッド曲げ機が必要でしたか?

シングルヘッド機では、 オーバーハングの長い線材を高速で曲げるため振動が大きく、 最後の曲げの精度が悪くなり、 システム全体が非常に不安定になります。

ダブルヘッド機では、 線材を両側から曲げるため、 同じ寸法での振動が非常に小さくなり、 部品の再現性が大幅に改善されました。

すでにパイプ曲げ機E-TURN40の購入を決めており、 メーカー、 サービス、 設計環境を一本化することを希望していたため、 BLMグループに依頼しました。

BLMグループの標準的な提案には、 直径10mmまでのダブルヘッド式ワイヤーベンダー機、 DH4010が含まれていました。 しかし、 その直径は十分ではなく、 当社では使用することができませんでした。

しかし、 BLMグループは、 私たちが必要とする部品の図面をもとに、 11mmまでの金属線の曲げ加工ができるよう、 必要な機械に変更してくれたのです。

現在、BLMグループのマシンを購入した感想はいかがですか?

導入から約9ヶ月、 このベンディングマシンで全ての線材製品を生産しています。

以前は4人で行っていた作業を、 今では1人で行っており、 それもE-TURN40のパイプベンダー機と同じオペレーターが行っています。

DH4012のおかげで生産時間が短縮され、 ワイヤーを保管する倉庫の面積も小さくなり、 また、 コイルから直接ワイヤーを購入するためコストも削減できました。

また、 E-TURN40パイプベンダーと同様に、 DH4012もBLMグループの規格に準拠した電気式で非常に正確なため、 生産精度も向上しました。

DH40は、 あらゆるタイプの管状発熱体の曲げ加工にも最適なことをご存じですか?詳しくはこちら。

Bejotの歴史

BEJOTの成り立ちについて教えて頂けませんか?

1984年、 Jerzy Semeniuk が Poznań 近郊の Mosina に設立したウッドアクセサリーの製造に特化した小さな大工所からすべてが始まりました。

7年後、 その経営は現在の代表取締役に引き継がれました。 7年後、 現在の社長であるDariusz Wilk (ダリウス・ヴィルク) が経営を引き継ぎました。 このとき、 オフィスチェアの生産が開始され、 重要な転機となりました。

それ以降、 1995年のMTPメーブルフェア、 2000年のケルンでのオルガテック国際家具 ・ インテリアデザインフェアへの出展が最も重要な出来事となりました。

成功に導いたものは何ですか?

翌年、 私たちは事業を拡大し、 製品の製造と保管のための新工場と専用のオフィスビルを建設して新たな投資を行い、 ISO9001の認証も取得しました。

その後、 ERP情報システムを導入し、 お客様へのサービスレベルを大幅に向上させました。

また、 Orgatecなどの見本市に定期的に参加し、 製品の売上と輸出の増加に大きく貢献しました。

また、 クラクフ科学技術大学 (AGH) やポズナン生命科学大学など、 大学との連携も重要な転機となりました。

大学関係者との議論は、 私たちに多くのことを教えてくれましたし、 多くの場合、 彼らからインスピレーションを得ることができました。

現在、 私たちは230人近い従業員を抱えていますが、 一方では、 従業員の潜在能力や知識を最大限に引き出し、 他方では、 彼らの潜在能力を成長させようと努めています。 その結果、 製品開発、 販売、 カスタマーアシスタントの各分野で進歩が見られるようになりました。

生産量の増加に伴い、 新たな課題も出てきたのですか?

数年前にBejotの開発の方向性と提供するコレクションについて決定したことで、 音響システムを完備したオフィスチェアやアームチェアの基本ポートフォリオが増えました。 その中には、 広いオープンスペースでの電話用音響ブースや、 2~4人用のミーティングエリアもあります。

構造が複雑なため、 特に溶接のための単一部品の準備に時間がかかり、 生産時間が延長されました。

生産機種を増やすという判断は正しかったのですが、 売上が伸びると、 許容できないほどのリードタイムが発生してしまいます。

データ分析に基づき、 既存の機械シリーズの一部を、 生産ニーズに対応できる新しい機械に置き換える必要があるという結論に達しました。