発熱体 の曲げ加工技術

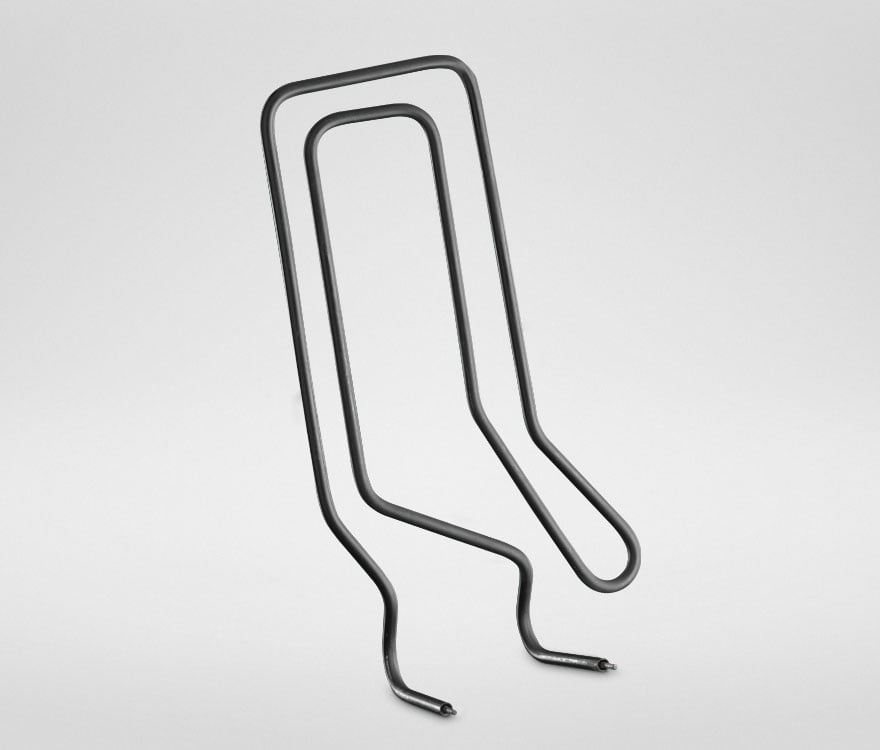

発熱体 は、電気エネルギーを熱エネルギーに変換し、液体や気体を加熱する部品である。

オーブン、ボイラー、洗濯機、食器洗い機、やかん等の家庭用電化製品や、各種産業用機器に広く使用されている。化石燃料の代替を求める世界的な流れもあり、その急速な普及は、製造・加工技術の高度化を促した。

曲げ加工はその一つである。熱交換を最適化し、かつ小型化するためには、従来のU字型、M字型に加え、2次元、3次元の形状を持つ発熱体が必要になってきた。そのため、発熱体の曲げ加工を行うパイプベンダー機 や ワイヤーベンダー機を開発し、加工前や加工中に一般的に発生する主な重要課題を系統的に解決する必要がありました。つまり、非常に複雑な形状の発熱体や特定の用途の設計を、大ロットでも小ロットでも、柔軟に、効率よく、繰り返し作ることができるベンディングシステムが求められているのである。

目次

発熱体 の曲げ加工における主な誤差の原因

管状 発熱体 は、その複合構造と一般的な製造方法から、大きく分けて2種類の誤差が発生しやすくなっています。

長さの誤差

同じロットの発熱体でも、曲げ加工前の直線状の抵抗体の長さが全体の長さに対して1%異なることがあります。この誤差は、曲げ加工後の発熱体の両端の相対的な位置関係を悪くし、組み立てに使用できない部品となる。

曲げの誤差

部品は剛性が低いため、取り扱い中や曲げ加工中にたわみやすく、特に自重でたわみやすい非常に長い片持ち梁の部品を扱う場合は注意が必要です。誤った曲げ加工は、部品の最終形状を損なうだけでなく、発熱体の端と曲げ軸の間にずれを生じさせるため、何よりも曲げ加工の障害となる。

そのため、発熱体 の曲げ加工は高精度なパイプやワイヤーの曲げ加工機を使って繰り返し行うことができますが、曲げ加工の上流や途中で発生する不一致やエラーを排除または補正するためのアクセサリーや技術が必要とされます。

BLMグループは、この種の発熱体の曲げ加工に数十年の経験を持ち、ワイヤーや管状 発熱体 の曲げ加工で発生する問題を克服するための理想的な技術的解決策を生み出しました。

ソフトウェアやメカニックによる長さの不一致の解決

BLMグループのベンディングシステムでは、発熱体 の長さの違いはソフトウェアおよび、または機械的に補正することができます。

最初のケースでは、パイプおよびワイヤーベンダー機のプログラミングソフトウェアであるVGP3Dが基本的な役割を担います。1つのプログラミングソフトウェアで、グループのすべてのベンディングシステムに対応しています。

VGP3Dの多くの機能の中で、お客様は、発熱体 の端の相対位置や部品全体のサイズを維持するために、さまざまな直線部品に長さの違いをどのように配分するかを決定することができます。この方法では、形状のわずかな違いを除けば、すべての部品が設計仕様の範囲内に収まっています。

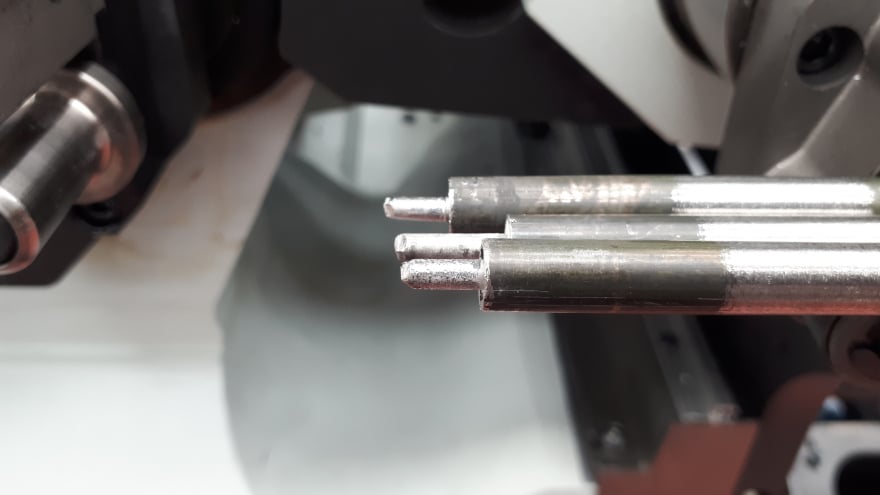

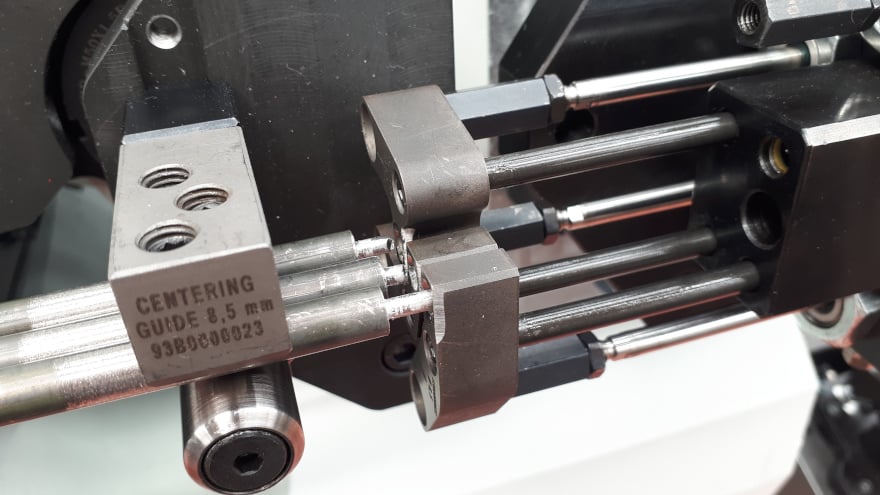

2つ目のケースでは、長さの違いはセンタリング装置によって補正されます。この自動基準は、ツインヘッドベンダー機DH40にプログラムして装備することができ、2つの曲げヘッドに対して非常に特定の位置に管状発熱体を配置することができます。この方法では、センタリング装置が長さの誤差を部品の両端に均等に分散させ、発熱体の始点と終点の位置は変更されないままです。

この自動基準システムにより、長さの異なる複数の部品を独立して位置決めすることができるため、複数の発熱体を一緒に曲げることが可能になります。

このセンタリング装置により、従来はサイズに合わせて発熱体を正確に切断する必要があったため、生産工程が短縮され、廃棄物も削減されます。また、試行錯誤しながら位置決めを計算する必要もありません。

曲げ加工前や曲げ加工中に管状 発熱体 がたわまないようにするために使用するツール

部品のたわみを防止するため、曲げ加工前後に発熱体を適切に支持する専用のアクセサリーをDH40に装備することができる。

中間サポート

これらの装置は、ベンディングヘッドキャリッジが通過する際に自動的に格納されます。この自動サポートにより、積み込み作業が簡素化され、発熱体の端が曲げ軸と一致し、端が曲げ装置から突き出るのを防ぐことができます。

シール&ロッククランプ

これらの装置は、加工中に発熱体が所定の位置に留まることを保証し、必要に応じてスライドをブロックします。

支持台

曲げ加工中に部品を支えるため、平坦度が保たれ、端子接続済みの発熱体の場合、電気ケーブルが機械の機械部品に接触するのを防ぐという2つの利点があり、大型の2次元管状発熱体を製造する場合に特に有効です。

可変半径のサポート

曲げ半径を可変にする際、管状発熱体を支持する装置で、自重による部品の変形を防ぎ、曲げ半径の再現性、作業スピード、精度を向上させます。

結論

管状 発熱体 の曲げ加工には、この特殊な分野で発生する主な重要問題を系統的に解決できる柔軟で生産性の高いパイプ曲げ機またはワイヤー曲げ機が必要です。

BLM グループのツインヘッドおよびシングルヘッド曲げ加工システムにより、設計者は、家電製品分野の中・大型バッチから特定の産業用途の小ロットまで、最も多様な生産要件を満たすために、平面または立体のあらゆる形状の発熱体を効率的かつ正確に製造することができます。

パイプ加工機選定ナビを運営するBLM Group Japanでは、実機見学やテストカットサービスを行っていますのでお気軽にお問い合わせください。