パイプ曲げ の問題11個の解決方法

パイプ曲げ の加工は複雑なプロセスです。VGP3Dは、最も一般的な問題に対して簡潔な方法で対処し、ユーザーが正しく再現性の高い部品を製造できるよう支援します。

ここでは、 パイプ曲げ 加工で発生する最も一般的な問題と、VGP3Dがどのようにそれを解決するかをご紹介します。

目次

- 1 金型の交換を減らすことができるのか?

- 2 どうやって試作品をより早く作ることができるのか?

- 3 スプリングバック:経験が無くても正確な曲げ角度を素早く求めることができるのか?

- 4 伸び:正しい材料長さを把握することはできるのか?

- 5 曲げ座標と直交座標:曲げ半径を変更した場合、簡単に再計算できるのか?

- 6 溶接ビードは特定の位置に固定させる必要がありますが、作業者がそれを忘れていたらどうなるのか?

- 7 実現の可能性を分析:新しい製品に適した金型があるのか?

- 8 衝突のリスク:安心して機械での生産を開始できるのか?

- 9 端材やフランジ付のパイプを安全に曲げることができるのか?

- 10 STEPまたはIGESでマルチパイプのアセンブリデータを持っているが、3Dモデルから部品プログラムへ迅速に移行できますか?

- 11 VGP3Dでパイプを設計したのですが、最終的な部品プログラムをCADファイルに書き出すことはできますか?

- 12 結論

金型の交換を減らすことができるのか?

良い品質の結果を得るためには、曲げ機械と同様にパイプ曲げ加工用金型も重要です。

生産ロットが少ないと、 パイプ曲げ 機の段取り替えの頻度が高くなり、時には1日に数回行うこともあります。

従来の機械では、新しい金型を機械に取り付ける際、部品の位置合わせやブースター力、クランプ力、コレット、プレッシャー型の調整など、オペレーターがセットアップ作業を行う必要があります。

これらの調整は、しわやクランプマーク、変形などの欠陥のない高品質なパイプを曲げるために非常に重要です。

これらのパラメータを手動で調整することは、特に油圧式 パイプベンダー機や古いCNCモデルでは、経験豊富なオペレーターであっても時間がかかる場合があります。

VGP3Dは、軸位置やクランプトルクを含むすべての金型セットアップパラメータをプログラムに格納し、手動調整に必要な時間を省きます。

BLMGROUPのVGP3Dソフトでは、自動ツールキャリブレーションサイクルを実行することで、クランプ、プレッシャー型、コレットの作業位置を自動的に決定することができます。

金型の設計も、段取り替えの時間を短縮するために同様に重要です。BLM GROUPパイプ曲げ機では、クイックツールチェンジシステムにより、オペレータがツールセットを取り外して新しいものを取り付けるのに必要な時間が大幅に短縮されます。

どうやって試作品をより早く作ることができるのか?

今日の市場では、メーカーが受注生産の観点から試作品や少量のカスタムロットを迅速に作成する必要性に迫られることが増えています。

パイプ曲げ加工では、製造する部品の形状が異なると、材料の伸び率やスプリングバックなどの補正量が異なります。

油圧式のパイプ曲げ機や昔のCNCパイプ曲げ機では、試行錯誤しながら曲げ加工を微調整していました。その結果、貴重な時間と材料を費やして、ようやく望ましい結果が得ることができます。

BLMのパイプベンダー機では、VGP3D内部のデータベースの情報を使用して異なる部品形状であったとしても、材料の変位量を把握します。

VGP3Dのデータベースには、マシン、ツールセット、そして最も重要なパイプの変位量(ドロー曲げまたはロール曲げを使用するかどうか)に関するすべての情報が含まれています。

この機能により、新しいパーツをわずか数分で製作することができます。3Dデータがあると、顧客の図面をインポートしたり新しい座標を入力したりするのに必要な時間はなく、最初から正しい部品が出来上がっています。

設計者/エンドユーザーは、試作品の製造に立ち会い、必要に応じて変更を加え、設計を確定するために積極的に現場に参加することが可能です。

スプリングバック:経験が無くても正確な曲げ角度を素早く求めることができるのか?

どのようなプロセスでも、形状を変えるためにワークに伝達されるエネルギーの一部は、必然的に弾性エネルギーの形で蓄積されます。変形力がなくなると、このエネルギーは解放され、加工物は部分的に元の形状に戻ろうとする傾向があります。

パイプ曲げ加工では、これが曲げたパイプのスプリングバックの原因となります。つまり、目的の曲げ角度に達した後、曲げ力を取り除くと、曲げ部がわずかに開くのです。

スプリングバックは固定値ではなく、材料、曲げ角度、パイプの直径、厚みなど多くの要因に依存します。

スプリングバックは、理論値より少し多めにパイプを曲げることで補正されます。従来は、作業者が曲げのたびに試行錯誤で補正値を見つける必要がありました。

この場合、試行回数を減らすだけでなく、時間や材料の無駄を省くためにも、『経験』が必要不可欠です。

VGP3Dのデータベースである「B_Tools」は、3種類の曲げ角度のスプリングバックを測定することで、任意の曲げ角度に対するスプリングバック補正量を算出することができます。

パイプのスプリングバックの傾向が分かったら、そのデータは部品プログラムと一緒に保存されます。このデータは、将来、同じ材料を使用した別の形状の部品を曲げる際に使用することができます。その結果、試行錯誤することなく、最初から部品を製造することができるのです。

伸び:正しい材料長さを把握することはできるのか?

パイプは曲げた後、決して最初の長さを維持することはできません。

曲げると、曲げた部分の材料が伸びるのです。つまり、曲げ間の直線部分を含めた全長は、理論モデルよりも大きくなります。

また、スプリングバックの影響も考慮する必要があります。

つまり、パイプの伸縮によって直線部分が長くなり、スプリングバックによって直線部分が短くなるのです。この2つの相反する効果によって、最終的な部品の寸法が変化するのです。

従来は、オペレーターが試行錯誤で正しい寸法の部品を作るという経験だけが解決策だった。

B_Tools を使用すると、VGP3D は各直線部品の伸びを計算し、座標を修正するので、試行錯誤の必要がなく、最初から正しい部品が作成できます。

また、VGP3Dは全伸びを計算し、曲げ後の正確な長さの直線パーツを得るために、始めに切断すべき直線パイプの正確な長さをオペレータに知らせます。

この情報は、特に生産バッチが急速に変化する場合に、材料や追加の切断工程を節約するために非常に有効です。

曲げ座標と直交座標:曲げ半径を変更した場合、簡単に再計算できるのか?

お客様から送られた図面で指定された曲げ半径で部品を曲げるために必要な金型を入手できないことがあります。

多くの場合、曲げ金型の保有状況に応じて一定の範囲内で半径を変更することに同意していただいている。

しかし、中心線半径を変更する場合は、部品の最終寸法に合わせて曲げ座標を変更する必要がある。

VGP3Dは、直交座標(パイプの直線部分の交点の空間上の位置)や曲げ座標(直線部分の長さ、曲げ面の回転、曲げ角度)を効率的に処理することができます。中心線半径が変化した場合、ある座標系で他の値と同様に、自動的に他の座標系でも瞬時に変更が行われます。

このようにして、中心線半径を瞬時に変更することができます。

溶接ビードは特定の位置に固定させる必要がありますが、作業者がそれを忘れていたらどうなるのか?

曲げ加工中の溶接ビードの位置も、パイプの変形に対する反応に影響を与えるもう一つの側面です。

溶接工程は、金属の機械的特性を局所的に変化させます。その結果、溶接ビードの位置が異なると、スプリングバックの値も異なります。

再現性のある結果を得るには、溶接ビードの位置を常に同じにすることが重要です。

溶接シームの正しい位置合わせを作業者に任せると、ヒューマンエラーに関連する2つの問題が発生し、曲げ加工された部品が不良品になる可能性があります。

〜 作業者がパイプの装填中に溶接部の向きを変えるのを忘れた。

〜 作業者が疲れてきて、パイプの装填中に溶接部の向きを同じ精度で合わせることができなくなった。

穴や溶接ビードの検知機能で、VGP3Dは各サイクルの最初に自動的にパイプの方向を決め、アライメント精度を一定に保つことができます。

同じセンサーで、VGP3Dはパイプ上の穴やマーキングの位置を特定し、最終部品に常に正しい位置で配置することができます。

実現の可能性を分析:新しい製品に適した金型があるのか?

顧客から図面を頂いた後、その部品のコストとリードタイムを一刻も早く算出しなければなりません。

曲げ加工用金型の情報は、リードタイムを決定する重要な要素である。お客様に迅速に見積もり回答するためには、必要な金型セットの在庫の有無、完成品の有無、他の機械で既に使用されているかどうか等、どのような状態かを知る必要があります。

金型の数が多い場合、これらの情報を迅速に入手することは困難です。もし、金型セットの一部が入手できない場合、パイプ径や曲げ半径を少し変えて曲げることを受け入れてもらえるか、顧客に確認することができます。その場合、チェックする金型の数が増えます。

BLM GROUPは、この問題を解決するために、曲げ用金型管理ソフトウェアスイート「Tool Room」を開発しました。

ユーザーは、VGP3Dから直接Tool Roomにアクセスすることができます。

Tool Roomは、プログラムされた部品の曲げ加工に必要な金型キットの在庫を検索し、適切な金型がない場合は、わずかな形状の違いで部品を作ることができる代替品を提案します。

また、金型が他の機械で使用されていないことを確認し、使用されていない場合は、金型のリクエストシートを作成し、在庫から金型をピックアップすることも可能です。

金型が存在せず、他の類似の金型も使用できない場合、Tool Designerは必要な曲げ用金型の完全な機械図面をダウンロードすることができます。

図面の入手は、Tool Designerを使えば数分で完了します。受信後、金型の製作に必要な時間を見積もり、要求された部品のコストとリードタイムを顧客に回答することができます。

衝突のリスク:安心して機械での生産を開始できるのか?

古いCNCや油圧式のパイプ曲げ機では、最初の部品を低速で曲げ、衝突がないことを常に確認し、必要な場合はE-STOPボタンに手を置いて速やかに機械を停止させる必要があります。

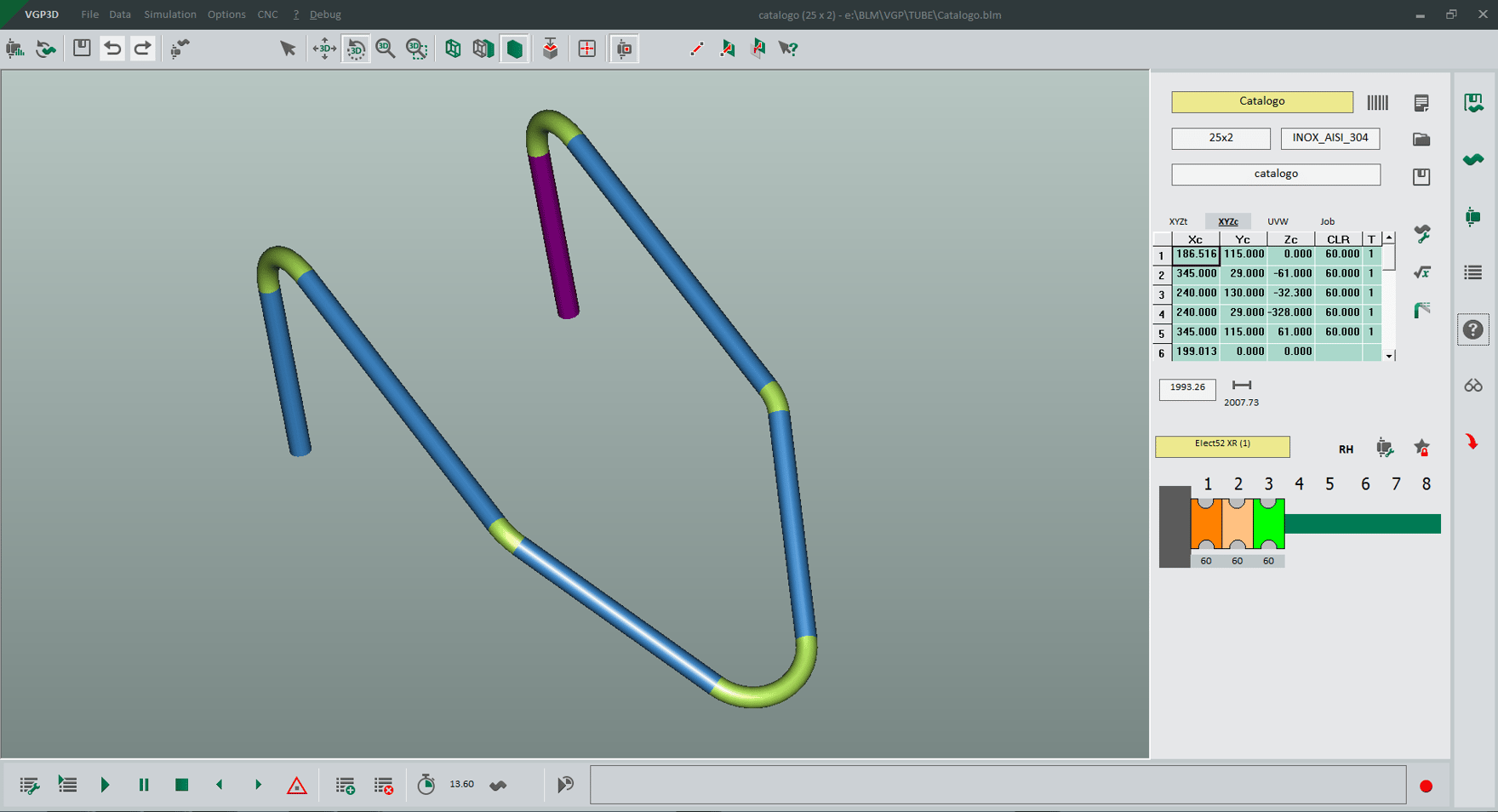

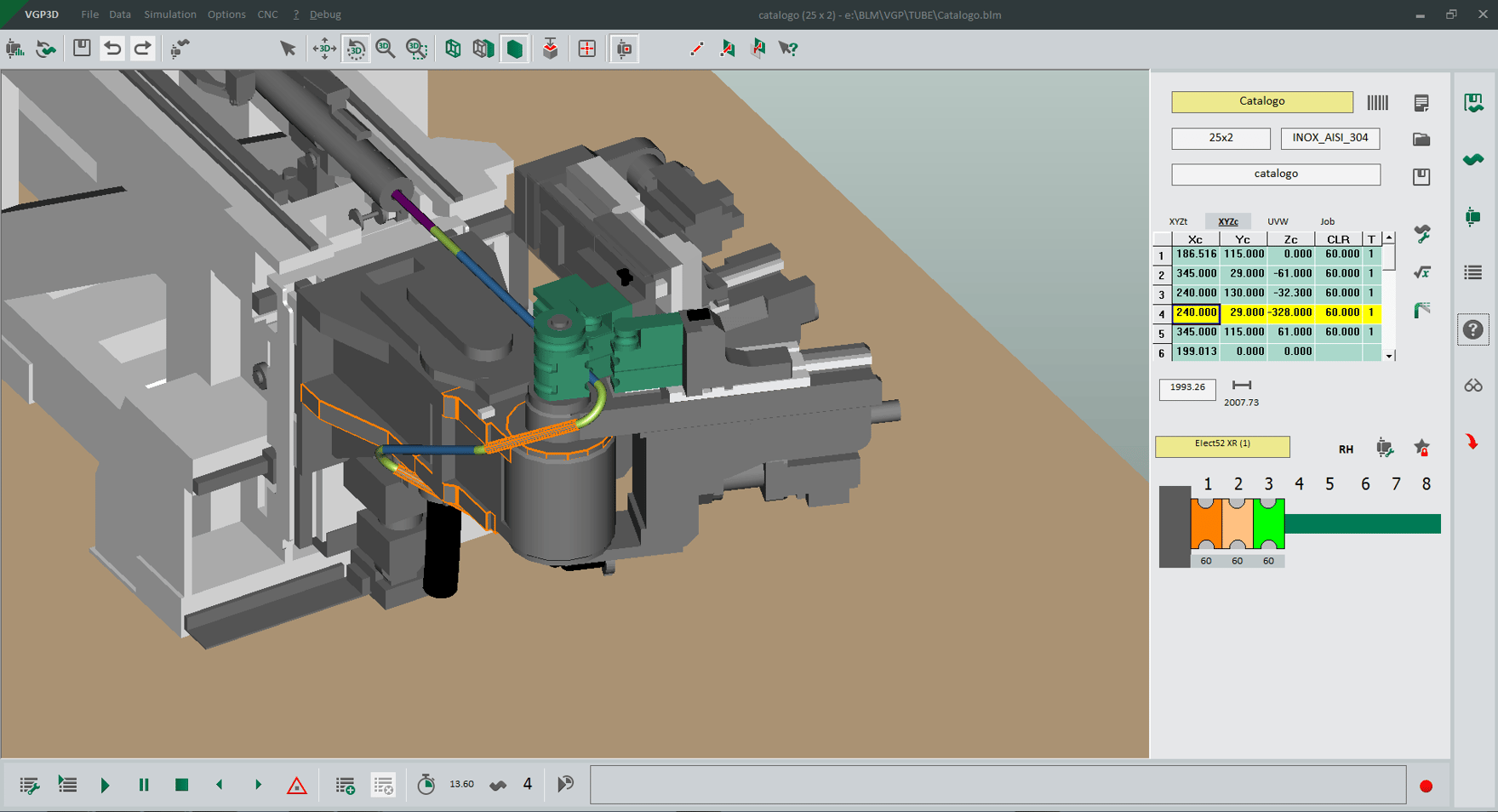

VGP3Dは、ローディングとアンローディングを含む作業サイクル全体の現実的なシミュレーションを実行することで、パイプ曲げ作業中に衝突がないことを確認します。

シミュレーションでは、機械、金型、ローダー、およびアクセサリーやコンベヤベルトなどの追加要素のすべてのコンポーネントについて、正しい寸法の3Dモデルが使用されます。

これにより、VGPで曲げサイクルをシミュレーションする際に、実際の曲げサイクル中に機械上で起こることを実際に観察しているという確信が得られます。

端材やフランジ付のパイプを安全に曲げることができるのか?

特に自動車、HVAC、産業車両、航空宇宙などの分野では、流体用のパイプが使用され、システムの最終組み立てにフランジやエンドフォーミングが必要とされることがよくあります。

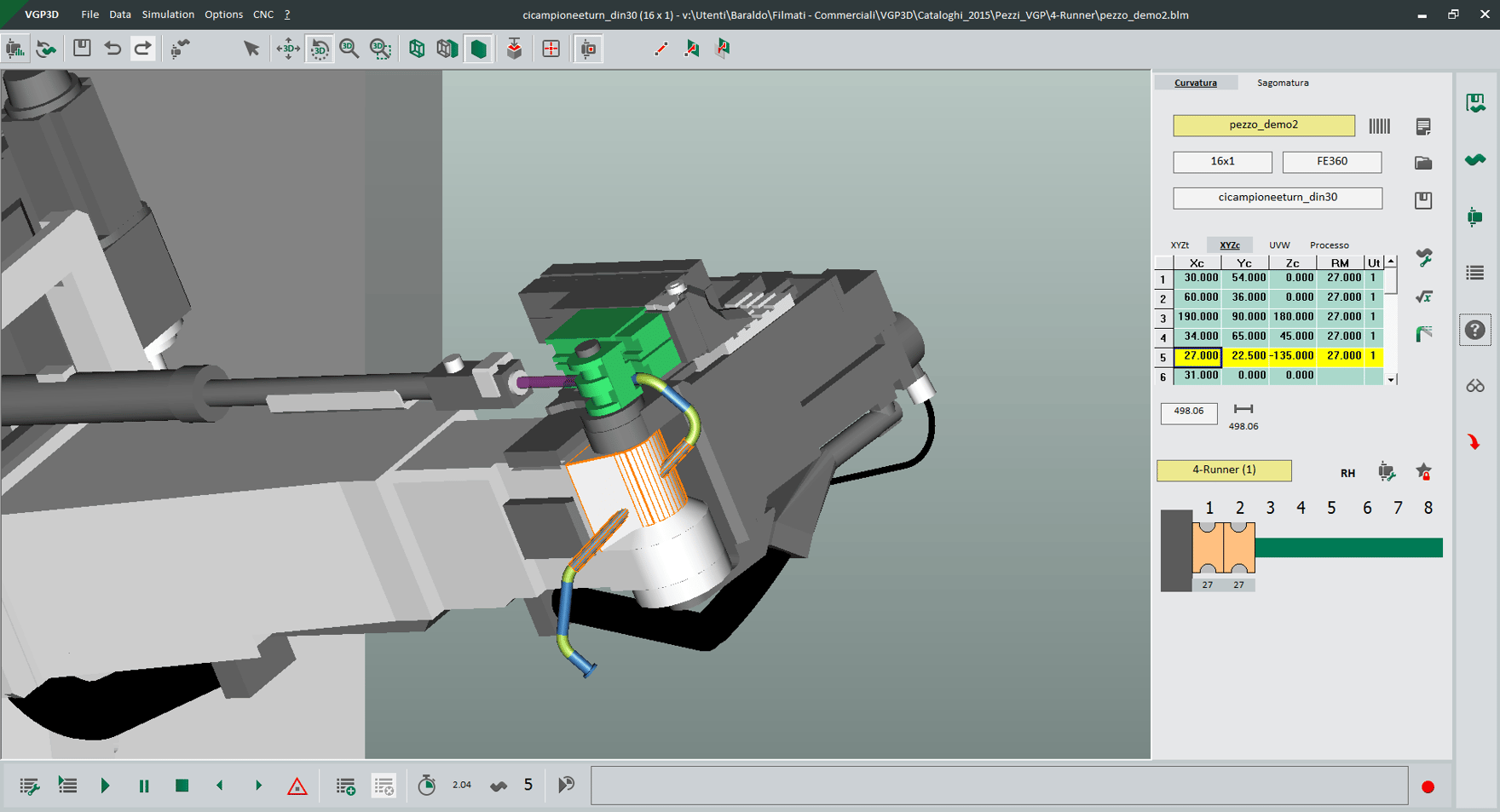

これらの要素は、曲げサイクル中に(機械または曲げ金型セットの一部と)衝突する危険性があります。

オペレータが作業サイクルの実際のシミュレーションを行わない限り、衝突チェックは前のケースと同様に機械上で手動で行う必要があります。

VGP3Dでは、B_3D_Part機能を使用して、追加するパイプの要素(フランジ、エンドフォーミング、その他管に取り付ける部品)の3Dモデルをインポートし、マシンサイクルのシミュレーションを実行し、衝突の可能性があればオペレーターに警告を出すことができます。

STEPまたはIGESでマルチパイプのアセンブリデータを持っているが、3Dモデルから部品プログラムへ迅速に移行できますか?

油圧式パイプ曲げ機や古いCNCパイプ曲げ機では、オペレーターが部品プログラムを作成するのに長い時間がかかる。

最も時間のかかる作業のひとつは、図面上の寸法を曲げ座標に変換することである。

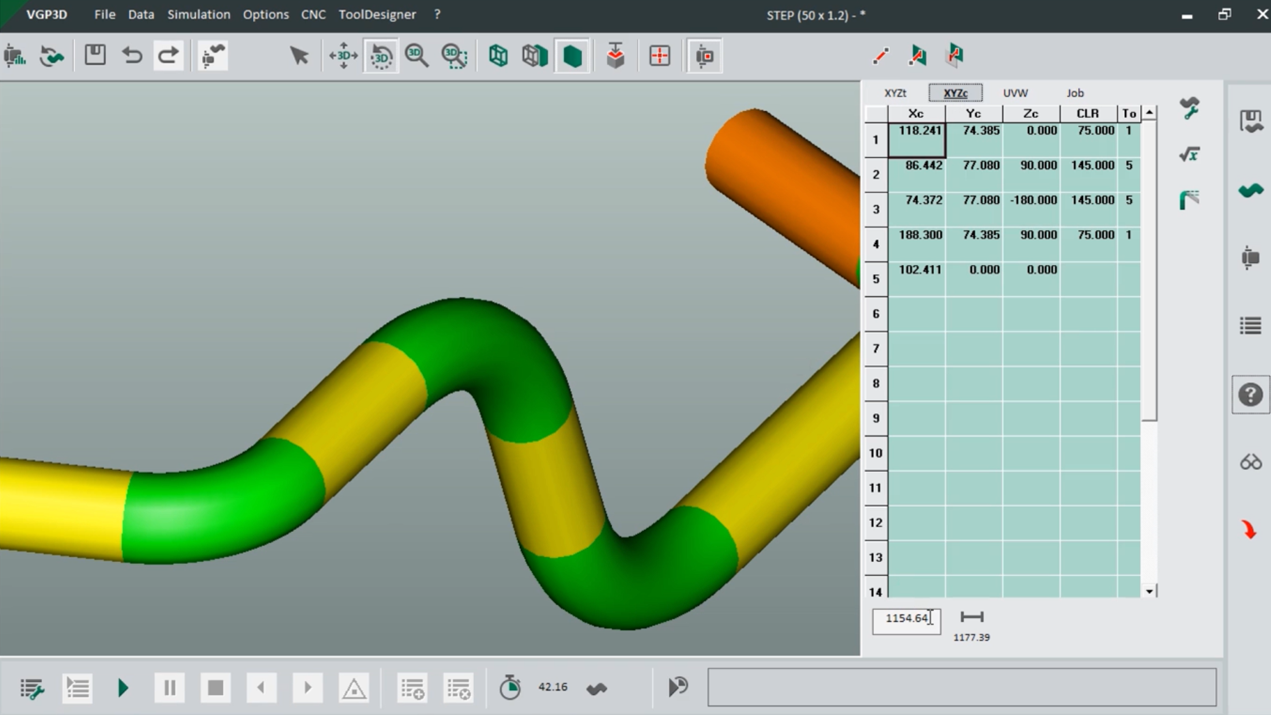

B_Importを使用すると、VGP3Dは部品のSTEPまたはIGESファイルをインポートして、曲げ座標を自動的に取得することができます。

曲げ加工機のモデルを選択した後、オペレーターは作業サイクルのシミュレーションを行い、完全に安全な状態で生産を開始することができます。

VGP3Dでパイプを設計したのですが、最終的な部品プログラムをCADファイルに書き出すことはできますか?

検討中に、機械上で部品を曲げるために何らかの修正が必要になることがあります。

また、プログラミングの段階で行った変更も、最終的な部品の形状に違いが生じる可能性があるため、顧客に受け入れてもらう必要があります。

以前は、メーカーは部品を実現可能にするために必要な変更を電話で顧客に説明するか、技術部門に部品の機械図面にその変更を反映させるよう依頼せざるを得ませんでした。

VGP3Dでは、このようなことはもう必要ありません。

B_Exportを使用すると、プログラミング中に部品の曲げ座標に加えた変更を新しい3Dモデル(IGESまたはSTEP)でエクスポートし、顧客に送信して受理してもらうことができます。これにより、時間が大幅に節約され、不愉快な誤解が生じる可能性もなくなります。

結論

パイプの曲げ加工は複雑なプロセスです。VGP3D は、最も一般的な曲げの問題を管理し、正しい部品と再現性のある結果を得ることができます。

パイプ加工機選定ナビを運営するBLM Group Japanでは、実機見学やテストカットサービスを行っていますのでお気軽にお問い合わせください。