ロボット制御: 3次元レーザー 加工からパーツハンドリングまで

自動車、 航空宇宙、 産業車両、 二輪車など、 さまざまな産業や用途で 3次元レーザー 加工システムが普及しつつあります。

工作機械メーカーは、 ニーズの変化や用途の多様化に伴い、 進化する生産の変化をいかに管理するかという課題に直面しており、 そのため、 切断工程の最適化、 材料フローの改善、 部品のロードおよびアンロード、 3次元レーザー切断サイクル中の改善などの新しい技術の開発が促進されています。

目次

3次元レーザー 加工でロボットハンドリングを使う理由

一度の位置決めでは加工できない形状を加工する場合、 部品の位置決めが非常に重要な要素となります。

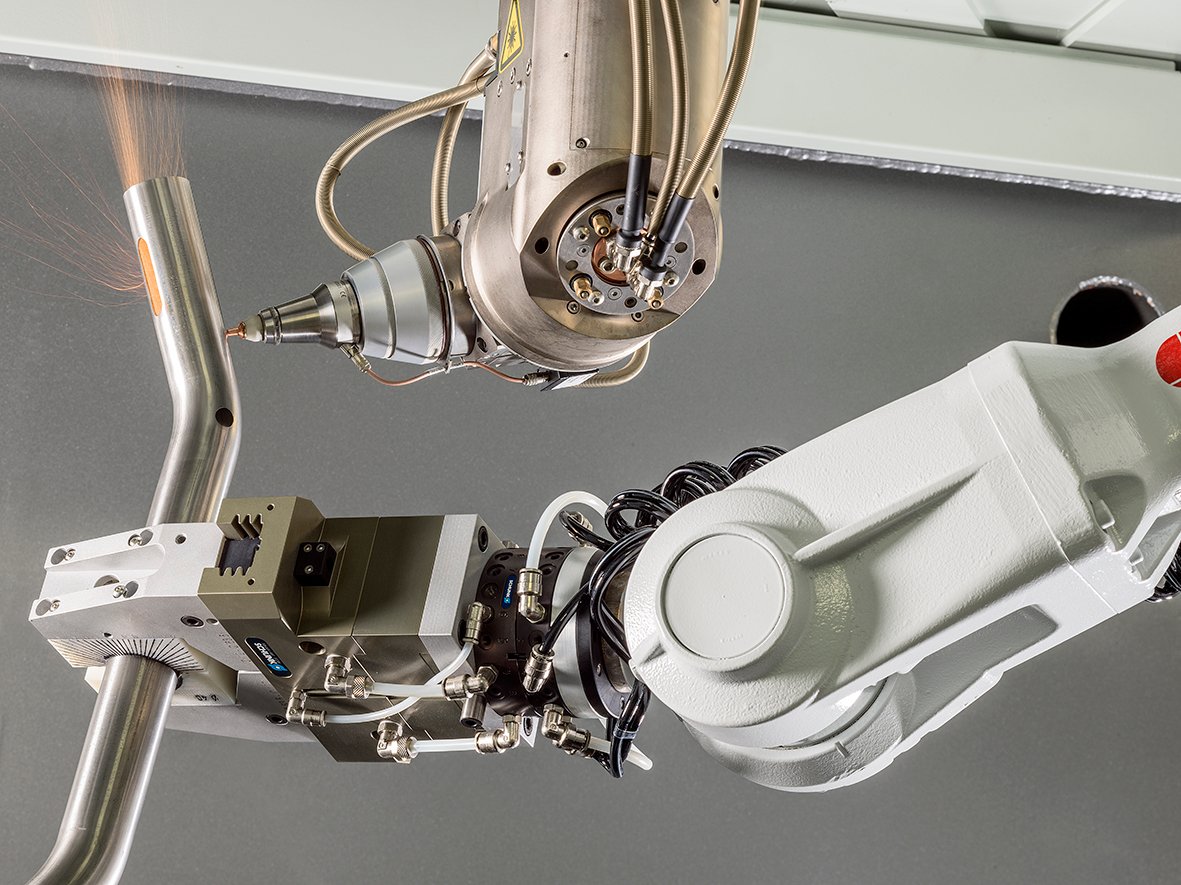

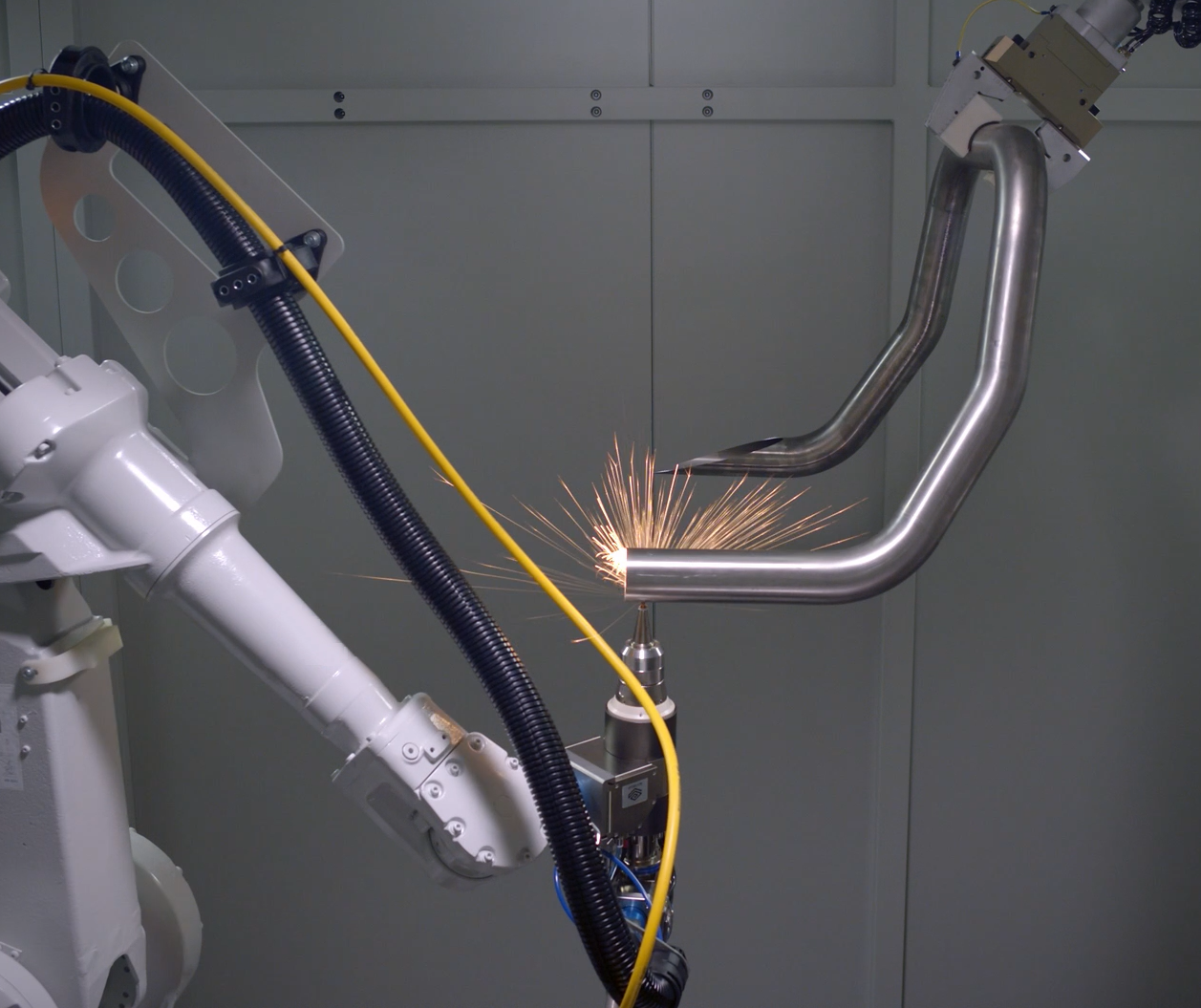

このようなニーズは、 深絞り加工や成形部品ではほとんどありませんが、曲げパイプの 3次元レーザー 切断では、 曲げパイプの直径に沿って、 またはハイドロフォーム部品の反対側の面にトリミング、 ピアス、 形状の切断を行い、 同じ作業サイクル中に部品の切断位置を数回変更することが多々あります。

このようなアプリケーションでは、 ロボットの使用が不可欠であり、 品質と数量の両面で大きなメリットをもたらします。

精度が高い

手作業による位置決めでは、 些細なミスや大きなミスが発生する可能性がありますが、 ロボットの場合はそのようなことはありません。 むしろ、 ロボットを使用することで再現性が確保され、 最終的な加工精度が大幅に向上します。

生産性の向上

位置決めにロボットを使用する場合、 ある切断位置から別の切断位置への移動が迅速かつ効率的に行われ、 作業工程を中断してドアを開け、 手動で部品の位置を変更する必要がありません。 これにより、 作業サイクルが高速化されるだけでなく、 サイクルタイムの計算が簡素化され、 見積もり時間が短縮されます。

より大きな実現可能性

ロボットを操作することで、 カッティングヘッドに対して可能な部品形状の数が増えるため、 ワークの最も難しい部分にレーザーが届き、 実現可能な部品が増えます。

より高い柔軟性

ロボットグリッパーは、 通常、 広い面積がアクセスできない部品固定具とは異なり、 クランプ面積が小さいため、 同じ切断サイクル中にほぼ全面にアクセスできるようになります。

侮れない、ロボットのプログラミング

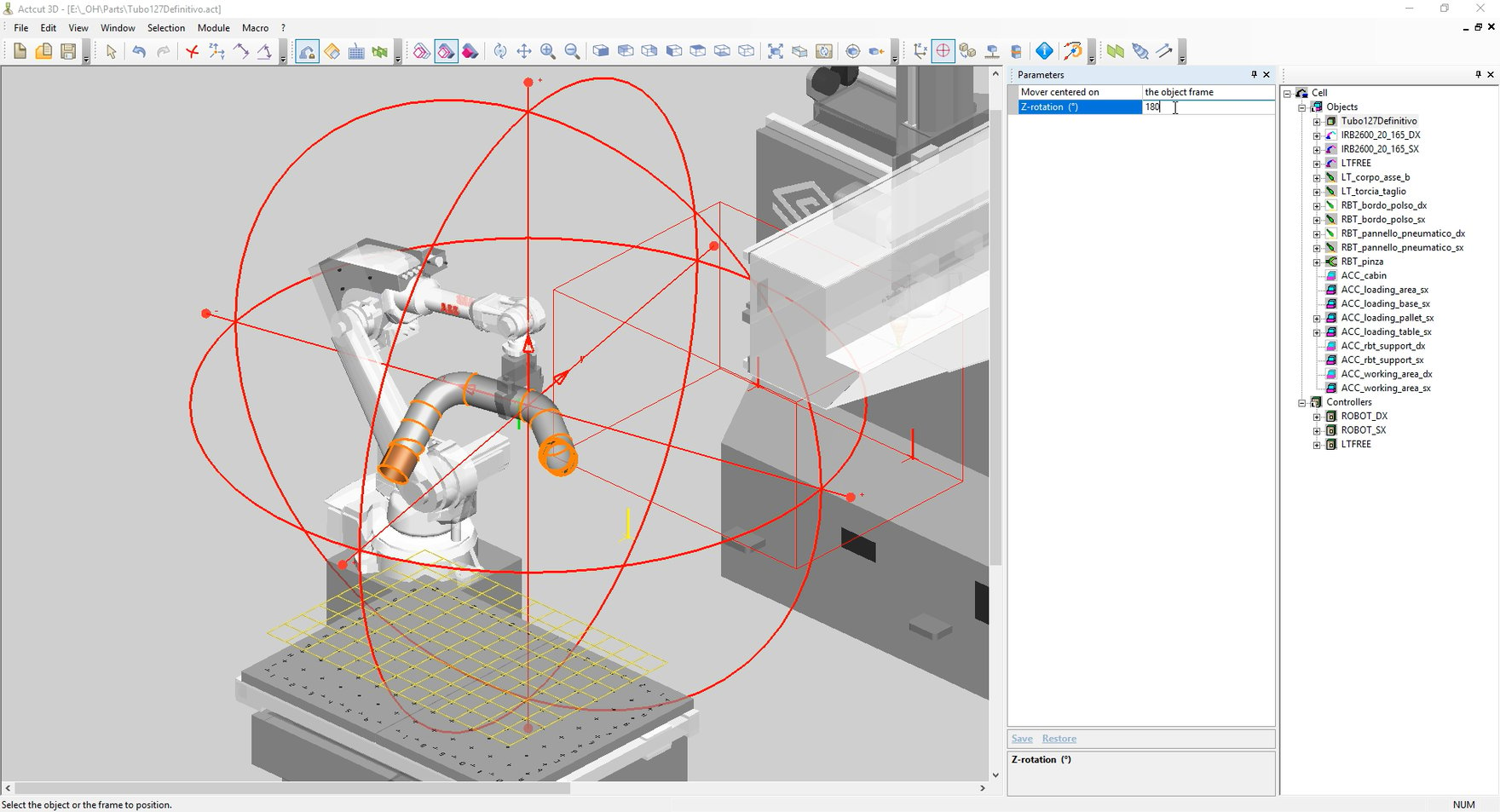

ロボットを使ってワークを操作する3次元レーザー切断システムでは、 CAMソフトウェアがロボットの動きも管理することが重要です。 ロボットは、 機械的にだけでなく、 ソフトウェアレベルでもシステムに完全に統合され、 オフラインでサイクル全体をプログラミングできるようにする必要があります。

作業者はCAMソフトをプログラムするだけで、 システム全体がプログラムされます。 作業者がロボットのプログラム方法を知っている必要はなく、 特定のロボットモデル(ABB、KUKAなど)のプログラム方法を経験している必要もありません。

このため、 3次元レーザー切断システムを構成するレーザーヘッド、 ロボット、 その他の機器など、 ワークセル全体をプログラムできるCAMソフトウェアを搭載したシステムを選択することが重要です。

ロボットレーザー加工と5軸レーザー加工、その違いとは?

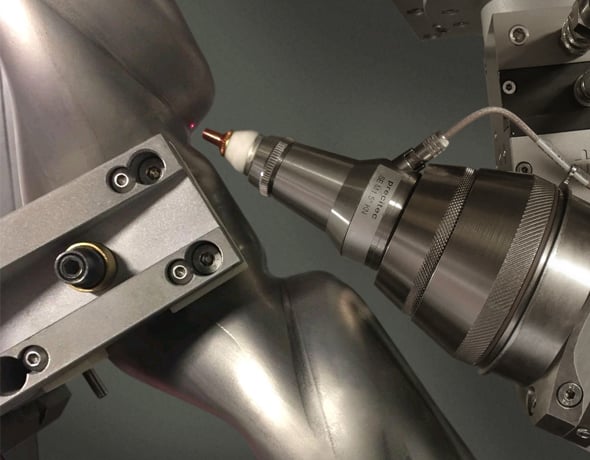

3次元ロボットレーザーとは、 ヘッドが部品の表面に対して垂直でない方向に切断できることを意味します。 これは、 金属板や直管だけでなく、 深絞り、 曲げ管、 ハイドロフォーム、 成形など、 あらゆるタイプの3次元プロファイルで起こり得ることです。

この種の加工と3次元レーザー切断システムには、 5軸制御が不可欠です。

– 3軸は、 一般的に基本的な直交座標系X、 Y、 Zに配置され、 空間内でヘッドを移動させることができます。

– 2軸は、 カッティングヘッドの隣にあり、 ビームの方向を正しく定めるために使用されます。

ロボットレーザー切断システムでは、 切断ヘッドを設置するロボット6軸と、 ノズルをワークに対して接近・離反させるための7軸があります。

同じ目的で開発されたレーザー加工機でも、 3次元部品の加工には重要な違いがあり、 以下のような点に注意して選択する必要があります。

作業領域

5軸レーザー加工機とロボットレーザー加工機では、 作業領域が全く異なる形状をしています。

5軸レーザー加工機の作業領域は立方体であり、 ロボットレーザー加工機の作業領域は楕円体に近い形をしています。

自由度

自由度とは、 システムがレーザーヘッドに提供する動きの自由度を意味します。 これは、 システム自体の部品加工性や生産性に直接影響する重要な機能です。

3次元レーザー加工システムの自由度は軸数と連動しており、 5軸のレーザー加工システムに比べて自由度が高い。

例えば、 ロボット型3次元レーザー切断システムでは、 6軸によってヘッドが垂直な位置で両方向に切断することができます。

ただし、 ロボットを使ってワークを動かすと自由度が大きく増すので、 この点では5軸か6軸かの差はほぼゼロになることに留意する必要があります。

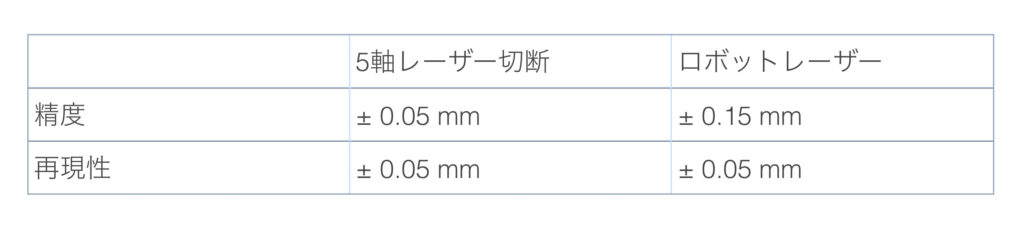

精度・再現性

5軸レーザー加工機と3次元ロボットレーザー加工機で加工した部品の品質に差はありません。 どちらのタイプのシステムも優れた結果をもたらします。 しかし、 精度に関しては、 直交運動の構成により、 5軸レーザーカッターがわずかに優れた結果を出します。

比較のために、 5軸レーザー切断システムとロボット付き3次元レーザー切断システムの精度と再現性の値を以下に示します。

出資額

これまで説明してきたようなレーザー切断システムのコストは、 大きく異なる可能性があります。 この変動は、自動化のレベル、 マシンに実装された技術、 マシンがカスタムソリューションかそうでないかによって大きく異なります。

5軸レーザー加工機

これらは単体の実機で、 価格は50万ユーロ (約7000万円) 程度から100万ユーロ (約1億4000万円) 程度まで様々です。 5軸ハンドリングシステムが3次元ロボットレーザーシステムよりも高価であっても、 標準的な構成を持つ 「標準」 システムがリーズナブルな価格帯で提供されています。

カスタムロボットレーザー切断システム

カスタムマシンは標準的なモジュールから統合されるが、 カスタマイズの度合いによっては、 標準的なソリューションと比較して価格が大幅に高くなり、 納期が長くなることがある。 企業は、 設計、 統合、 テストに必要な時間を考慮し、 カスタマイズされたソリューションが製造ニーズに適しているかどうかを判断する必要があります。

例えば、 これらのシステムの中には、 レーザー切断ヘッドを搭載したロボットを複数台持つことができるものもあります。 この場合、 価格は100万ユーロ以上(1億4,000万円以上)になることもあります。

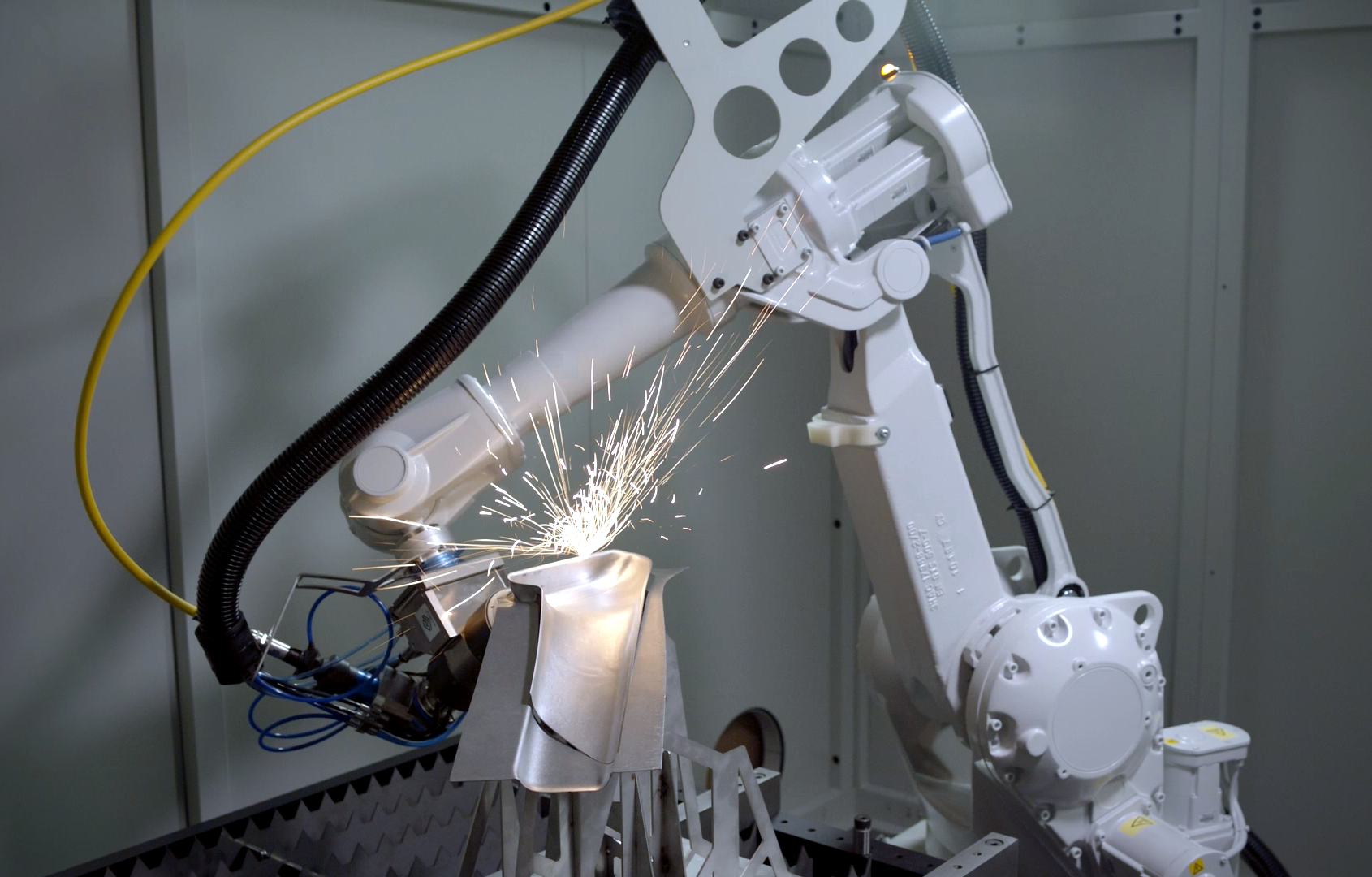

コンパクトな 3次元レーザー 加工システム

先駆的な技術として、 3次元レーザーカッティングは、 最先端の技術を生産に導入したいと考える多くのメーカーを魅了しています。

標準機の高い柔軟性と汎用性 (1点からのトータルコントロール、 オフラインプログラミング、 CAMソフトウェアなど) を保証し、 カスタマイズのためのコスト (費用と時間) を回避するために、 一部の工作機械メーカーはコンパクトで標準的な3次元ロボットレーザー切断システムを開発しました。

工作機械メーカーは、 メーカーが日常的に遭遇する多くの課題を理解しているため、 標準化されたソリューションには多くの利点があります。 その結果、 同社のマシンソリューションには、 製造プロセスを合理化する特徴や機能が含まれており、 ユーザーはオフラインでプログラムを作成し、 迅速に生産を開始することができます。 製造はより柔軟で、 効率的で、 簡単で、 より速くなります。 また、 スペアパーツの入手性やサービス対応も良くなります。 標準的なソリューションとは、 サービススタッフがトレーニングを受け、 必要に応じてサポートできる体制が整っており、 パーツもストックされていることを意味します。

標準的なソリューションはまた、それが製造するために安価であることができることを意味します。 価格は一般的に300,000ユーロ(約4,200万円)から500,000ユーロ(約7000万円)です。

この種のソリューションは、 限られた投資で、 CNCレーザー切断システムの経験と技術を備えた機械で、 3次元レーザー切断の世界に足を踏み入れる有利な方法となる可能性があります。