パイプレーザー を用いた 最新インテリア家具

Van Keulenは、インテリアデザインおよび店舗用品のメーカーとして知られ、この分野で70年以上の経験を有しています。

オランダに3つの生産工場と5つの組立拠点を持ち、店舗やケータリング、公共スペース用の備品、棚、家具など、高品質のカスタムインテリアソリューションを設計、生産、供給しています。

パイプレーザーの技術をいち早く採用したヴァン・コーレン社は、金属構造やフレームの生産効率を高め、故障コストの低減につながる高い信頼性を得るために、金属製品の製造にBLM製のパイプレーザー機を使用しています。

目次

溶接を最小限に抑える

ヴァン・コーレン社がレーザーによるパイプ切断技術を選択した理由の一つは、まさに、溶接部の研磨に時間と労力を割くことなく、製品の最高水準の品質と表面仕上げを維持する必要性に迫られたからです。

実際、溶接部はよく研磨されていないと、部品の美観に影響を与え、特に多くの人が接触する公共空間では、汚れやほこり、細菌が付着する可能性があります。

「オス・メス接続(クリックコネクション)を最大限に活用することで、溶接を最小限に抑えることができるのです」とマネージャーは言います。さらに、「クリックコネクションは私たちの最大の利益源です。」と続けます。

パイプやフレームの加工意識を変える

2004年に導入した最初のパイプレーザー機は、チューブやフレームの設計・製造方法において、ヴァン・コーレン社のメンタリティを大きく変えるきっかけとなりました。

それ以来、同社はフレーム構造にパイプのレーザー切断と曲げのコンセプトを採用し、オス・メスチューブの接続部をレーザー切断することで、最初に位置を測定して溶接することなく、100%の精度でコンポーネントを結合できるようになりました。

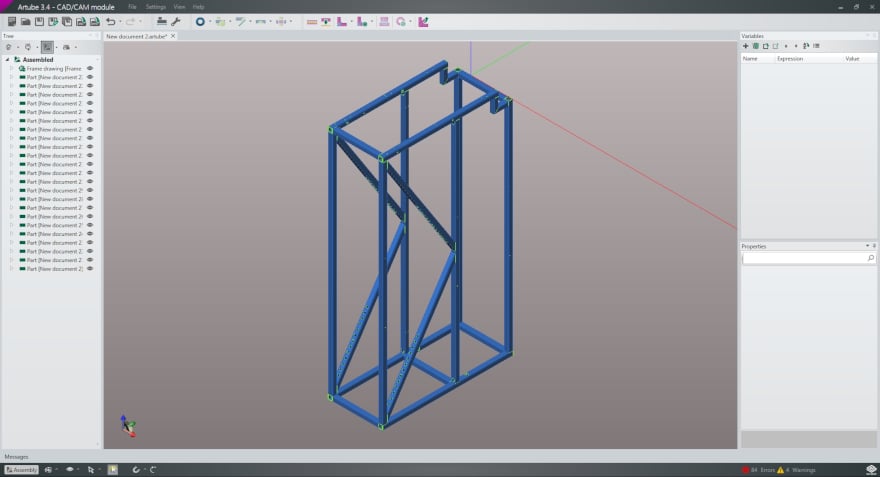

BLMグループが開発したパイプレーザー用CAD/CAMプログラミングソフトウェアArTubeにより、Van Keulenの設計者はカップリング、ジョイント、フック&スロット、ベンドカットの大規模なライブラリを利用できるようになりました。

また、Artubeは他のCADソフトウェアで開発した3Dモデルをインポートし、ネイティブファイルとして各パーツを修正し、パイプレーザー加工機用のプログラムを生成することができます。

効率性を高める。複数の工程を経ていたレーザー切断を1つの工程で実現

レーザーによるパイプ切断システムは、長さの切断、パンチング、スタンピング、機械加工、穴あけ、バリ取りなど、さまざまな作業を簡単に完了することができます。これは、中間サプライヤーを介さずに顧客の特定のニーズに基づいて製品を製造しなければならない企業にとって、重要な利点です。

高水準で安全な作業環境

パイプレーザーは、CE規格に準拠した高い安全性で作業することができます。

特殊ガラスと密閉された切断エリアは、レーザー照射のリスクからオペレーターを保護し、独立した安全システムにより、生産を中断することなく新しいパイプを挿入することができます。

レーザー切断されたエッジにはバリがないため、オペレーターが完成品を手渡しする際に切断する危険性が低くなります。

さらに、レーザー加工では切削液を使用しないため、切削屑が出ず、表面をきれいに仕上げることができます。]

金属管で家具を作るエコ・サステイナビリティ

金属は100%リサイクル可能な素材であるため、家具や構造物の製造に金属を使用することで、環境負荷を大きく軽減することができます。

さらに、金属製の構造物は非常に汎用性が高く、何度も組み立てたり分解したりすることができ、他の材料と簡単に統合することができます。

最近Van Keulanが購入した機械は、最新鋭加工機 LT7レーザーチューブカッティングシステムです。

2021年、同社はBLM GROUPから4台目となるレーザー切断システム「LT7」を購入した。

LT7は、Lasertubeファミリーの中で利用可能なすべての技術オプションを装備することができるプレミアムなパイプレーザー加工システムである。

丸管、角管、矩形管、オープンプロファイル、特殊断面管を、プログラム可能な複数のポジションでバンドルロードとアンロードから完全自動で加工する。

切断の最適化とレーザー加工条件の管理はすべて機械が行い、どのような条件下でも最高の品質と生産性を得ることができます。

曲がったパイプや変形したパイプ、油やサビに覆われたパイプでも、レーザー切断の形状精度と清浄度を確保し、常に信頼性の高い、スクラップのない生産を実現します。

LT7は、自動化された機能を活用し、最高の生産性と最小の部品単価を実現します。

パイプ加工機選定ナビを運営するBLM Group Japanでは、実機見学やテストカットサービスを行っていますのでお気軽にお問い合わせください。