特殊断面パイプ の革新的な付加価値ソリューション

目次

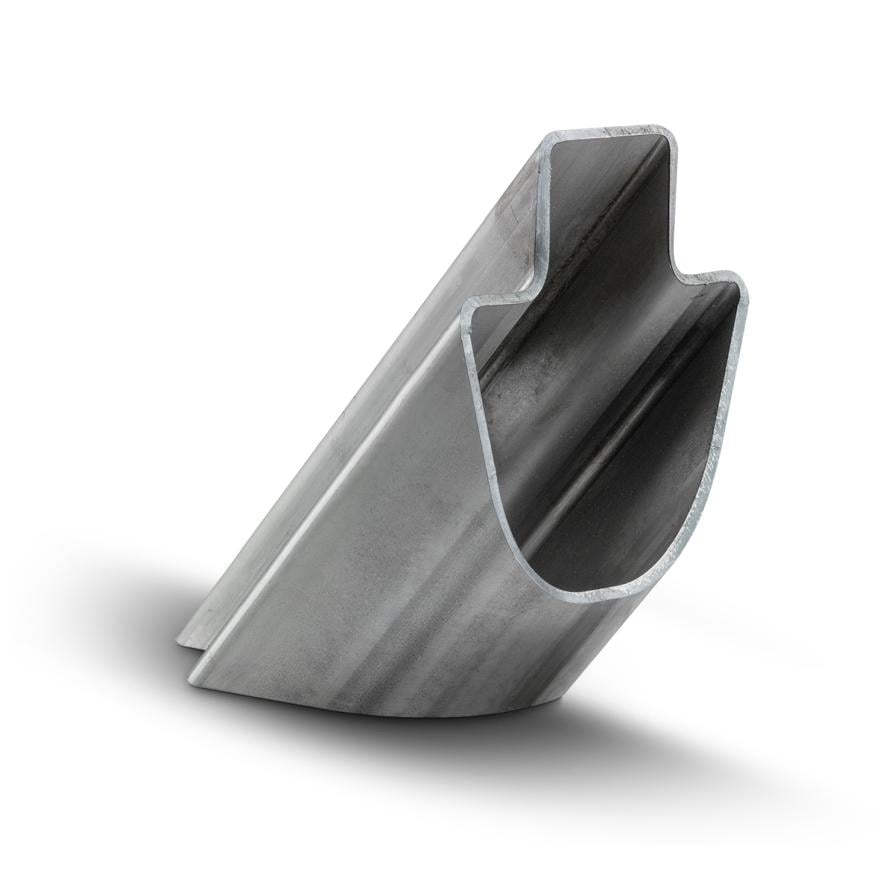

特殊断面や異形管とは?

パイプといえば、 丸、 四角、 矩形の断面を思い浮かべる方が多いのではないでしょうか。 これらの形状は、 家具、 二輪車、 大型車両、 バスや電車、 油圧構造物、 さらには橋やビルなどの大型構造物など、 非常に多様な用途やサイズで使用されており、 非常によく目にします。

しかし、 近年、 他の種類の形状も広がってきています。 まだ数は少ないですが、 人気が出てきています。 異形管 は、 デザイナーの創造性や創意工夫を刺激しています。

異形管 を使用する用途の増加は、 2つの技術的条件と密接に関係しています。 まず、 特殊断面の製造工程を統合したパイプメーカーは、 競争力のあるコストを維持しながら、 要求に見合った品質レベルと公差を実現することができるようになりました。 一方、 小ロットの単純な切断や穴あけ加工を超えるために、 積載、 ハンドリング、 高度な機械加工ソリューションを開発した機械メーカーは、 効率的に大ロットを自動的かつコスト効率よく処理できるようになりました。

今日この頃、 特殊断面やオープンセクションを幅広く提供するサプライヤーがいくつか存在します。 多くは、 顧客の設計に基づいて製品を作成することもでき、 その価値と機会を証明しています。

特殊断面パイプ を作る上での課題は?

異形管 は一般に、 ローラーを使った連続的な曲げ加工法である冷間成形技術で作られます。

この工程は、 ロールフォーマーと呼ばれる装置に長手方向に挿入された、 平らな圧延ストリップから始まります。 このローラーは、 その数に応じて、 平らな形状を徐々に幾何学的に複雑な形状に変化させていきます。 この技術により、 お客様の仕様に合わせた金属片を成形することができます。

厚さ3mm以下の材料が主に使用されるが、 最近では5mm以上の材料も使用できるようになりました。

標準品と同じように、 十分な真直度とねじれレベルを達成することは可能ですが、 出来上がった棒鋼に誤差がないわけではありません。 伸びや弾力、 成形時の送り速度の違いなどを考慮しても、 規格に沿ったものであっても、 真直度では数十ミリ、 ねじれでは断面の大きさによってさまざまな公差が想定されます。 さらに形状誤差、 隣り合う面の角度、各面の平坦度などが加わります。

正確な結果を得るためには、 これらの各要素を考慮して製造工程を設定する必要があります。

特殊断面パイプ の加工の難しさは?

公差と最終的な精度は、 アプリケーションの分野とお客様の特定の要件に依存します。 外観がより重要で、 複数の部品間で同一の支持部と接合部が必要な場合、 または溶接部が充填材なしで設計されている場合 (例:レーザー溶接)、 残留誤差の原因は完成品の価値を損なうことになります。

さらに、 組み立てられた製品の安定性と堅牢性のために全体的な形状が重要である場合、 さまざまな工程の実行を管理できる製造工程が必要となります。

特殊断面パイプ を使用するメリットは?

このようなケースに対応できるよう、 特別に設計されています。 さらに、 鋼管特有の利点に加え、 2つの利点があります。

1つ目は、 施工の簡略化です。 1つの部品が、 その複雑な断面によって、 構造を支えるだけでなく、 いくつかの機能を担っているのです。

もうひとつは、 部品点数の削減である。 従来は複数の標準部品を加工 ・ 溶接していたものを、 1つの特殊断面材で作ることができるため、 経済的なメリットがある(図参照)。

このように、 特殊断面材は、 窓枠やドア枠、 建築、 機械、 自動車など、 さまざまな分野で使用されるようになってきました。

パイプレーザーでの作業

特殊な部品を使用する場合、 ロットサイズ、 そして何よりも、 ジョブのサイズや位置を変えながら、 異なるオーダーに生産を適応させる能力がより重要になります。

設計から完成品まで、 コストや複雑な立ち上げ作業を必要とせず、 材料の無駄をできるだけ少なくし、 バッチ内のすべての部品で一貫した品質を維持できる、 柔軟な生産工程が必要なのです。

これらの理由と費用対効果から、 従来の生産工程では、 半製品をある加工段階から別の加工段階へ移動させる必要があります。 サイズにカット、 ドリル、 フライス、 すべての非効率と可能なエラーのバリ取りネットは、 主に特殊なセクションを使用しての利点を打ち消すものであります。

加工だけでなく、 設計や生産開始のための統合されたソリューションが必要です。 重要な中間段階の管理に労力を割くことなく、 すべての創造的な努力を強化する単一のワークフローが必要なのです。

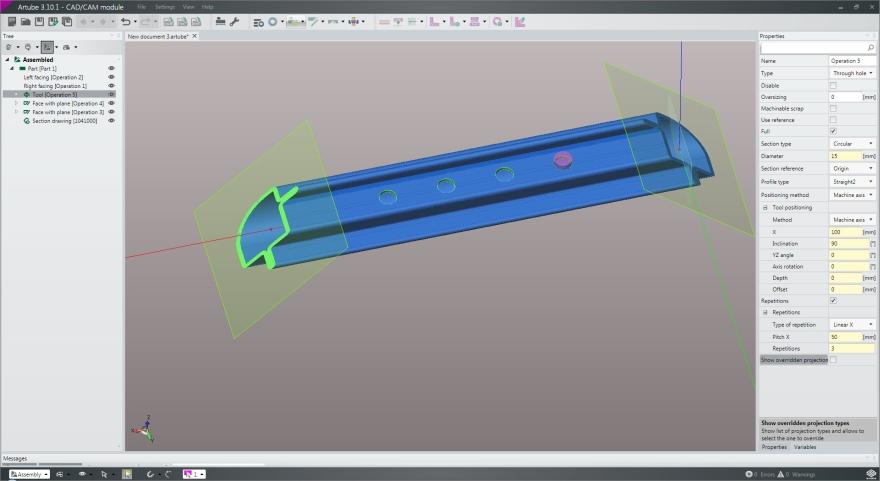

特殊断面パイプ のプログラミング

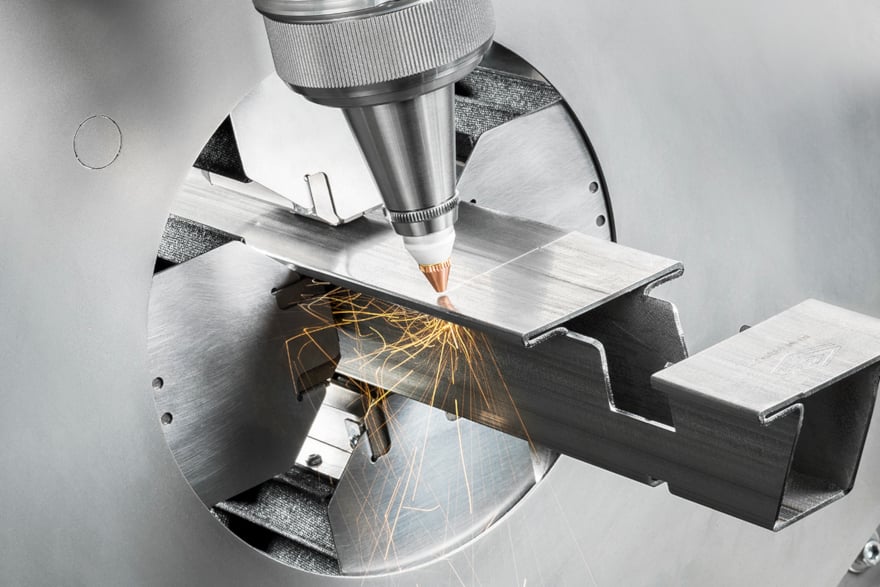

このユニークな統合ソリューションは、 レーザー切断技術によって提供されます。

完全に自動化されたプロセスでは、 特殊な、 またはオープンセクションの全長バーのロードから始まり、 安全な取り扱い、 サイズへの切断、 図面に指定されたすべての形状の機械加工などのさまざまなオペレーションを実行し、 最後に各完成品を整然と取り出し、 次のステップに備えます。

これらはすべて、 人手を介さず、 中間在庫も不要です。 BLMグループのパイプレーザーは、 現在販売されているレーザー切断システムの中で、 最も多様な特殊断面を加工することができます。

20年以上にわたる非標準部位の技術的ソリューションの開発経験 (フィットネス分野での楕円形部位の切断という最初のアプリケーションから始まった) により、 生産継続性と信頼性を確保できるシステム上のいくつかのハードウェアコンポーネントが開発されました。

しかし、 当社のノウハウが最も大きな付加価値を生むのは、 ソフトウェア、 特にプログラミングモードです。

パイプ、 特殊断面、 オープン断面の設計 ・ 加工に特化したArtube CAD/CAMは、 使いやすく、 再現性のある加工結果を保証します。 レーザー加工された特殊断面の普及に起因していると言えるでしょう。

BLM GROUPのパイプレーザーを選んで生産されたこのお客様の事例をお読みください 。

異形管における加工の問題点への対応

2D ・ 3D加工、 狭い凹部の形状加工 (専用開発されたカッティングヘッド:TubeCutterを使用)、 厚みの可変が、 ヘッドとワークの衝突のリスクなしに可能になりました。 シームレスなカットと安定した品質が得られます。

特殊断面と異形管:広がる可能性

新たな利益や成長の機会を見出すことが不可欠なビジネスの観点から、 競合他社との差別化を図るためのあらゆる可能性を追求する。 特殊断面の加工は、 追求する価値のある世界です。

複雑な形状を作る技術力、 それを加工するソリューション、そして無限に広がる用途。

創造性と独創性が完璧に調和し、 イノベーションを日常業務の中心に据える人々に真のチャンスを与えることができるのです (そして、これまでもそうしてきました)。