自動化 で生産コストを削減

製造業に限らず、 自動化 の世界にこれほどの激震が走ったのは何年ぶりでしょうか。

新しいテクノロジー、プロセスデータの収集と分析、高度化するシミュレーション、デジタルツイン、さまざまなレベルでの接続性(WiFi、Bluetooth、Ethernet、5Gなど)、そして常に存在し、将来性のある人工知能の成長を伴うものです。

第一次産業革命における 自動化 の登場

私たちが目の当たりにしている変化は、1760年にイギリスで起こった第一次産業革命に比べれば、それほど衝撃的なものではないかもしれません。しかし、その変化は同じように大きく、私たちが向かっている方向は、製造業が過去の時代に経験したものとは正反対であることは明らかです。

1760年から1830年までの70年間、世界を変えた第一次産業革命は、工場に蒸気機関が導入されたことによって実現された。それまでの製造業は、自然の力(動物、水力、風)を利用した手作業で、工程は機械化され、多くの単純作業と繰り返しの作業に分けられていた。

蒸気駆動の機械は、労働者に新たな規律と強制的なリズムを課した。労働力が安価で豊富にあったこともあり、工場の生産性は著しく向上した。そして、大量生産、大量消費の時代に突入した。需要に後押しされ、産業界でパイプが本格的に使われるようになったのもこの頃である。

標準化から製品差別化へ

それから100年以上が経ち、第4次産業革命の時代になると、自動化 が本格的に導入され、工業生産はしばしば需要をはるかに超えるレベルにまで上昇しました。

その中で特に注目したいのは、標準化とは対照的な製品の差別化です。標準化とは対照的に、製品の差別化を図ることが、顧客を獲得し、競争力を維持するために必要になってきています。

もはや、共通のニーズを満たすために、すべての製品が同じである必要はありません。むしろ、カスタマイズの可能性を考慮し、部品や細部に至るまで多様化し、あらゆる市場のニッチを開拓することに躍起になっているのです。

顧客一人ひとりに合わせたオーダーメイドのソリューションは、コスト削減のための効率化競争に他なりません。

デジタルファクトリー の登場

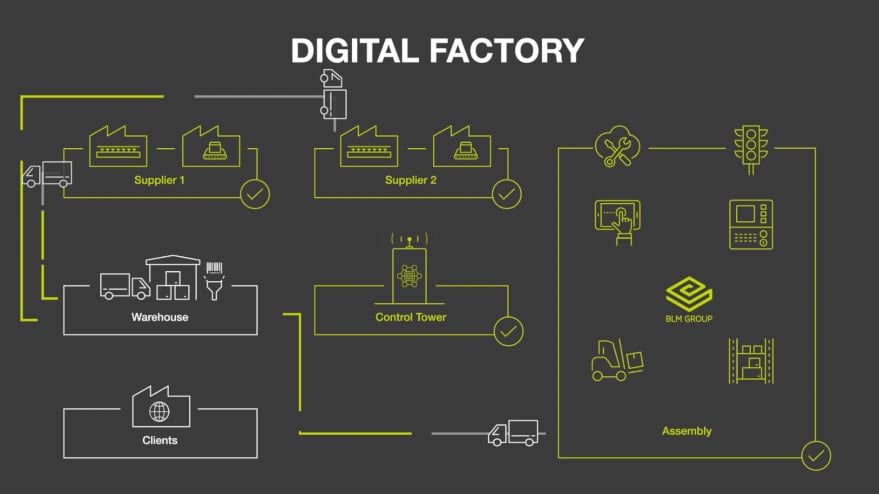

このシナリオでは、個々の生産機械に統合されるだけでなく、サプライチェーン、工程計画と最適化、品質管理、倉庫管理、エネルギー効率、メンテナンスなど、企業の他のすべての機能領域との統合を実現する、新しいレベルの 自動化 が形作られています。

各ステージは、データを収集し送信することができる密に接続されたネットワークのノードとなります。生産全体の効率と品質を常に分析・追跡し、各処理段階とそれを供給するロジスティクスを同期させることができます。

これらの情報により、企業の持続可能性と競争力を維持しながら、是正措置を予測し、資源の流れと利用を改善し、マテリアル・スルー・タイムを短縮し、より効果的な戦略を実行することができます。

そのために、いわゆるデジタルツインが生まれました。これらの高度なITソリューションは、プロセス全体の機能をデジタルで詳細に再現・シミュレーションし、あらゆる影響やバリエーションを予測・比較することで、企業の組織や生産の選択を支援するものです。

同じ目的で、製造ラインの変形と組み立ての段階をコンピューター内でモデル化し、材料とデータの流れをバーチャルリアリティを使って追跡し、効率に影響を与えるすべての要因を明らかにします。

このようなシミュレーションの結果は、機械、システム、建物、個人のワークステーション、モバイル機器など、情報を受信・保存できるあらゆる機器に浸透している拡張コネクティビティを利用して、社内のエリアや関係者にすぐに利用・送信することが可能です。

デジタルファクトリーとしてのBLMグループの在り方

このような状況を打開し、新しい道具を受け入れるには、2つの重要な原則を受け入れることが重要です。ひとつは人間工学で、これは選択されたすべてのソリューションに付随するものでなければなりません。

機能性だけでなく、これらの機能へのアクセスをシンプルで透明性のあるものにする必要があります。機器の日常的な使用とメンテナンスにおいて、オンサイトかリモートかを問わず、シンプルさと信頼性が投資価値に大きく貢献する。

2つ目の原則は、自分自身と従業員のスキルを継続的にリフレッシュすることです。

これらの2つの側面は、もちろん、異なる選択肢の比較における経済的評価と絶対的な性能評価に加えて、しかし、それはしばしば長期的な影響を無視した場合です。実際には、特定の投資は、障害の110メートルではなく、マラソンを実行するための視点で検討する必要があります。

つまり、目指すべき未来にふさわしい先行投資を行うことで、現在に目を向けるのではなく、明日の現実と会社のあり方を思い描く必要があるのです。そうすることで競争力が保たれ、経験を生かすことができるのです。

BLMGROUPは、パイプレーザー切断システムの接続性と垂直統合の観点から、管理システム(ERP)と連動し、機械に取り付けられたコンポーネントやデバイスの動作状態、完全性、メンテナンス状況についてリアルタイムでデータを提供できるように、以前からこの方向で取り組んできました。

要所に配置された多数のセンサーにより、ハンドリングと切断のプロセスの効率性が常に管理されています。同様に、必要な保守作業の評価や計画も遠隔で簡単に行うことができる。

一方、BLM パイプレーザーシステムは、入庫された材料(パイプ全体)に対して実施する加工の数量と種類を示す作業指示書を受け取り、その数量(バー数)と長さ(バー1本ごと)は、企業の管理システムによって可能な限り無駄がないように既に最適化されている。

この 自動化 は、生産変更に伴って必要となるすべての装置を、生産バッチ計画段階で事前に行ったシミュレーションと同じ時間で再構成するシステムの能力によって完成されます。

このような詳細な制御により、生産される各パーツの時間とコストを正確に見積もることができます。このような情報は、生産プロセスのマージンや持続可能性を評価する上で非常に貴重です。

BLMパイプレーザーは、素材(スチール、ステンレス、アルミニウムなど)に応じて自動的に設定される技術と切断パラメータを管理し、BLM GROUPソフトウェアでシミュレーションした生産バッチ計画で定義された時間と品質の仕様に合うように、多くの可能な組み合わせから最適化することが可能です。

BLMパイプレーザーの 自動化機能は、材料の品質、変形や寸法の不正確さ、表面の状態(錆の有無)を考慮に入れています。また、システムから収集・送信される情報は、品質や調達戦略の評価に利用することができます。

変化を受け入れることのメリット

プロセスのデジタル化の時代に突入しました。製造業は、機械やプロセス、そしておそらくビジネスモデルの変革を考えなければなりません。この変革は、伝統的な産業に恐怖を与え、リスクと認識されるかもしれませんが、間違いなく大きなチャンスでもあるのです。

変革とは、テクノロジーだけでなく、人と業務プロセスに関するものでもあります。自動化 は、材料ではなく、情報を移動させることがますます重要になってきています。電気機械的な自動化だけでなく、トレーサビリティ、再現性、性能モニタリングも重要です。

自動化 は、人が付加価値のない作業に費やす時間を減らし、生産とメンテナンスの問題に集中できるようにします。

また、デジタル技術によって人材のノウハウが向上し、長く会社に勤めている人と新しく入社した人との間でスキルの継承が容易になります。これらは、変化を取り入れることで得られるメリットの一部です。

しかし、進化は止まりません。私たちはすでに、自動化 とデジタル化における新たな大きな飛躍の幕開けを迎えているのです。この飛躍には、効率をさらに高め、時間とコストを削減するためのツールとして、人工知能(AI)が大きく関わってくるでしょう。

それは、専門家が自律的コンピューティングと呼ぶもの、つまり、設定された目標を達成するために多くのプロセスが自律的に最適な判断を下す能力に、私たちを近づけてくれることでしょう。

すでに多くの実用的なアプリケーションが提供されていますが、人工知能はまだすべての人のためのものではありません。米国やイタリアの企業は、中小企業を問わず、競争力を維持し、生産性を飛躍的に向上させるために、他の主要技術を導入してインダストリー4.0への移行を完了させる必要がまだあります。

BLMグループは、この変革に成功し、常に進化し続ける未来志向のソリューションでお客様をサポートします。

パイプ加工機選定ナビを運営するBLM Group Japanでは、実機見学やテストカットサービスを行っていますのでお気軽にお問い合わせください。